壓縮機并聯注意四大事項

1.保持油面(最重要的注意問題)

2.回液時的對策

3.保護裝置?配件部品的裝置

4.配管應力的確認

1 保持油面(1)

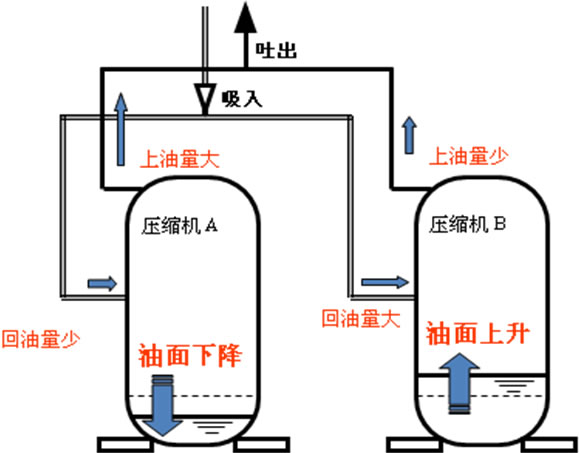

壓縮機并聯使用時,由于壓縮機的上油量和系統回油量的的差異,長久運轉會引起壓縮機的油面發生變化(一方油面降低,一方油面上升)。如【圖1-1】。

連接同樣型號壓縮機A和B時、假如壓縮機A的上油量大而且系統回油量少時、A的油面會持續下降,最后出現幾乎無油狀態,導致潤滑不良引起軸承燒損。壓縮機B的上油量少,而且系統回油量大時、B的油面會持續上升,最后電機轉子幾乎浸在油里面,導致輸入功率的增大,各部分溫度上升的現象。

并聯壓縮機運行時出現的油面變化(=油量偏到另一方壓縮機)現象叫做[偏油]。最惡劣時,幾十分鐘內出現另一方壓縮機無油的現象。

1 保持油面(2)

盡量使每個壓縮機的上油量均等,回油量均等的吸氣管路,就可以延長出現無油狀態的時間,但是這些措施是不能完全消除壓縮機的偏油。

? 保持油面的方法

☆設計不容易發生偏油的系統

☆發生偏油后,就必須采取把壓縮機油量恢復到最初狀態的設計。

1 保持油面(3)

避免發生偏油的對策是:

①同型號、同容量的壓縮機連接,盡量均等上油量/回油量。

②壓縮機的排氣管路到匯流部,以及吸氣管路的分歧部到壓縮機,每個系統的部件都要采用同樣的形狀,2個壓縮機盡量保持均等的冷媒+油的流量。

③為更進一步抑制系統的上油量,在排氣管路上設計油分離器,最好采取分離到2個壓縮機的油回到系統的

以上3個對策①和②是必須、③是有必要時實施。效果非常明顯)

1 保持油面(4)

一定時間運轉之后進行均油運轉

? 均油運轉,可否通過雙方壓縮機的排氣管,吸氣管進行均油運轉? 即使可以,所需時間非常長。

? 有效的方法是通過均油管連接2個壓縮機的存油位置,通過均油管移動油的方法。

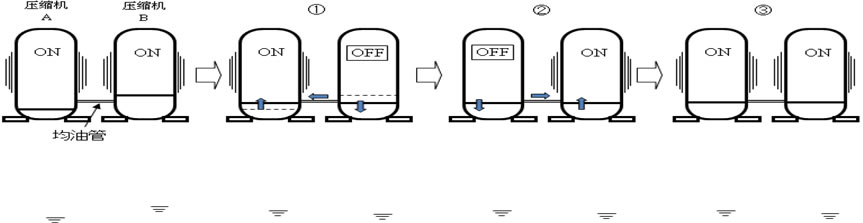

? 代表性的均油運轉方法是,通過以下順序把雙方壓縮機短時間進行ON-OFF(注1),改正偏油。 【圖1-2】

①停止一個壓縮機(OFF)2分鐘:油會通過均油管移動到運轉(ON)側的壓縮機

②相反①的ON-OFF關系在2分鐘:油會通過均油管移動到運轉(ON)側的壓縮機

③恢復到原先的運轉狀態(雙方都恢復到運轉狀態(ON))

使用均油管時注意

需要注意的是,如果設置均油管的話在常規運轉中的油面變化會加快(注2)。無均油管時,油面只通過排氣管和吸氣管緩慢的變化。但是,設置均油管后,正常運行中也通過均油管進行油的流動 ,有導致油面變化加快的現象。這個問題,需要減少均油運轉間隔或者在均油管上安裝電磁閥,只允許運轉時連通均油管等一些對策。

注1:

1)這里舉例的是定頻的連接,變頻+定頻連接時,定頻一直是ON狀態,變頻反復進行低速運轉(油從變頻移動到定頻)和高速運轉(油從定頻移動到變頻)進行均油。即通過反復改變雙方的存油壓力大小來進行均油。

2)延長一方壓縮機的停止時間,運轉側壓縮機的冷媒氣體會凝縮在停止測壓縮機的排氣系統上,影響停止測 壓縮機的信賴性。因此要縮短停止時間。

注2:

通過均油管可進行油移動的原因是,雙方有存油的壓力差(1/1000MPa程度的差),通過這個壓差,壓縮機內大量的油細粒可以移動。油細粒非常輕,即使是微小的壓差也可以移動,可以在短時間內下降到造成潤滑不良的油面 程度。 @page@

2 回液時的對策

前面講述過避免偏油的重要事項,管路形狀均等化對減少過度回液現象也是很重要的設計項目。如果管路形狀不均,導致雙方回液量不同,就會在回液量多的壓縮機內發生液壓縮以及油濃度降低引起的潤滑不良現象。

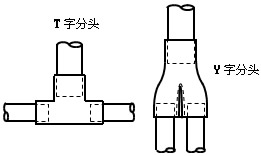

另外,吸氣分頭部的形狀也是回液量均等化的重要事項。 比單純的T字分頭,流體力學上可以圓滑的進行分歧的Y字分頭更加理想。【圖2-1】

是否因回液引起液壓縮的確認,需要通過長時間停止后啟動,除霜時IN和OUT的實機來確認。不論哪一個,都需要考慮冷媒填充量的最大偏差,并且短配管時的情況,都需要嚴格的考慮和實施。

3 保護裝置配件部品的裝置(1)

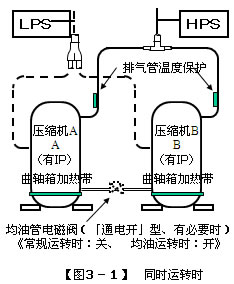

經常同時運轉2個壓縮機時(均油運轉是另外),也有以能力調整為目的只運轉1個壓縮機的時候,因此保護裝置以及配件部品的配置不同。

只做同時運轉時,最好2個壓縮機都有共用的1個高壓保護(HPS),低壓保護(LPS)。但是排氣管溫度保護每個壓縮機都必須安裝。壓縮機的電機保護(IP)和曲軸箱加熱帶也需要分別安裝。均油管截止用的電磁閥根據需要設置(參考1 項)

以上,【圖3-1】表示只做同時運轉時的連接要領。

3 保護裝置配件部品的裝置(2)

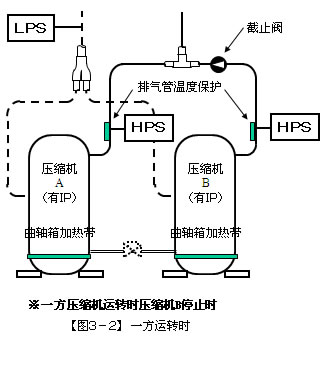

只運轉一方壓縮機時,首先,必須在停止側壓縮機的排氣路徑安裝截止閥。可以防止停止時因冷媒的逆流和凝縮,壓縮機里存液冷媒的現象。 (1項*注1參考)

高壓保護(HPS)需要個別安裝,低壓保護(LPS)最好有共用的1個低壓保護。排氣管溫度保護一定要個別安裝。 壓縮機電機保護(IP)和曲軸箱加熱帶需要個別安裝。均油管截止用的電磁閥根據需要設置(參考1項)

以上、【圖3-2】表示一方運轉時的連接要領

4 配管應力的確認

由于連接配管比較復雜,系統又增加了均油管,因此最好進行配管系統應力損壞的確認。

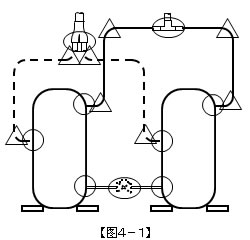

下面說明確認應力的概要【圖4-1】。

@page@

(1) 應力確認

應力確認,必須使用應力表從實物上實測

首先,在實物開始實測之前,最好先做好配管系統的應力分析,確認應力集中點(=安裝應力表的地方)應力容易集中的地方是、

配管的固定部的根(例:壓縮機外罩等接觸部等)→ 【圖4-1】○部分

配管固定部的第一彎曲部→【圖4-1】△部分

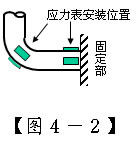

各個測定部位都需要X,Y 2個方向測定【圖4-2】。

(2) 實物測定的確認條件

實物確認,在產品標準條件運轉狀態下進行。

☆壓縮機ON、OFF「開停時」、是否發生急劇的應力,是否發生超過配管材料彈性上限的應力?(例:停止狀態下兩個壓縮機同時啟動時以及均油運轉條件下只有一個壓縮機開停時)

※電源電壓在、額定+10%(壓縮機啟動力矩最大)實施

☆壓縮機穩定運轉時,是否因為配管系統的共振產生超過配管材料疲勞上限的應力?(例:兩個壓縮機同時運轉時以及一方運轉時)

※電源電壓在、額定±15%(為了掌握共振的偏差)實施

(3) 減少應力集中(應力過大時的對策)

減少應力的方法,一般的有以下幾種。(必須在實際配管系統尋求對策)